在當今工業4.0與智能制造浪潮的推動下,智能工廠已成為制造業轉型升級的核心載體。它并非僅僅是自動化設備的簡單堆砌,而是深度融合了物聯網、大數據、云計算、人工智能等新一代信息技術的生產系統。在這一進程中,網絡技術服務扮演著至關重要的“神經系統”角色,從根本上塑造了智能工廠的以下核心特征。

1. 全面互聯與數據驅動

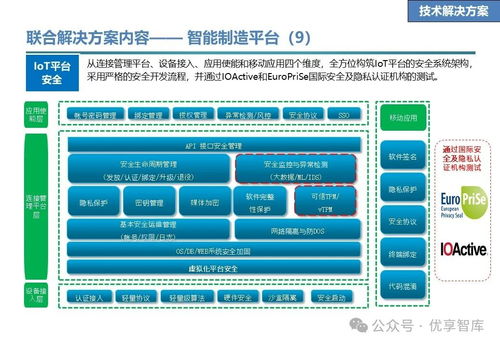

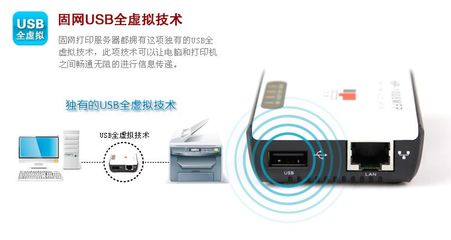

這是智能工廠最基礎的特征。借助工業物聯網(IIoT)和高速、低延遲的工業網絡(如5G、TSN),工廠內的“人、機、料、法、環”等全要素實現實時連接與數據采集。網絡技術服務通過構建統一的工業互聯網平臺,打通從設備層、控制層到企業層、云端的數據通道,確保海量生產數據(如設備狀態、工藝參數、質量信息)能夠無阻流動。這使得工廠運營從傳統的經驗驅動,轉變為精準的數據驅動決策。

2. 柔性化與自適應生產

傳統的剛性生產線難以應對多品種、小批量的市場需求。智能工廠通過網絡化協同與信息物理系統(CPS),實現了生產線的模塊化與快速重構。網絡技術服務支持生產訂單、工藝配方、物料配送信息的實時同步與動態調整。當生產計劃變更或設備出現異常時,系統能通過云端或邊緣計算快速響應,自動調度資源、優化生產路徑,使生產線具備高度的柔性與自適應性,實現大規模定制化生產。

3. 虛實融合與數字孿生

網絡技術服務為構建工廠的“數字孿生”體提供了關鍵支撐。通過將物理工廠的實時數據映射到虛擬的數字模型中,管理者可以在虛擬空間中對生產流程進行全生命周期的仿真、預測、監控與優化。從產品設計、工藝規劃到設備維護、性能分析,均可在數字世界中進行先驗驗證與迭代,極大降低了試錯成本,提升了創新效率與運營的前瞻性。

4. 智能化運營與維護

基于網絡匯聚的全量數據,結合人工智能與機器學習算法,智能工廠實現了從預防性維護到預測性維護的飛躍。網絡技術服務使得設備健康狀態能夠被實時監控與分析,系統可提前預測潛在的故障并自動生成維護工單,極大減少了非計劃停機。在能源管理、質量檢測、供應鏈協同等環節,AI模型也能持續優化,實現能效提升、質量零缺陷和供應鏈的精準協同。

5. 全價值鏈協同與云化服務

智能工廠的邊界被網絡極大地擴展。通過工業互聯網和云平臺,工廠能夠與上游供應商、下游客戶乃至第三方設計、物流服務商實現緊密的網絡化協同。網絡技術服務使得設計、采購、生產、銷售、服務等全價值鏈活動可以在云端無縫對接,形成以工廠為核心的生態化價值網絡。生產能力和專業知識也能以“工業APP”或云服務的形式對外提供,催生新的商業模式。

**

總而言之,在智能制造背景下,智能工廠的本質是一個由網絡技術深度賦能、數據自由流動、系統自主協同的復雜生態系統。網絡技術服務**不僅是實現設備互聯互通的技術管道,更是驅動工廠實現柔性化、智能化、綠色化與生態化轉型的核心引擎。隨著邊緣計算、人工智能與網絡技術的進一步融合,智能工廠的特征將更加深化,持續引領全球制造業邁向新的高峰。